2675 จำนวนผู้เข้าชม |

การเพิ่มประสิทธิภาพในกระบวนการหล่อทรายโดยใช้โปรแกรมช่วยวิเคราะห์ทางงานหล่อ FLOW-3D CAST

เป้าหมายของการใช้โปรแกรมช่วยจำลองหรือที่เรียกว่า Simulation ในกระบวนการหล่อคือ เพื่อทำนายข้อบกพร่อง (Defect) ที่มีโอกาสเกิดในงานหล่อ และค้นหามาตรการหรือวิธีการแก้ไขเพื่อหลีกเลี่ยงข้อบกพร่องดังกล่าว เพื่อให้บรรลุผลลัพธ์เหล่านี้การจำลองการหล่อจะต้องทำนายผลลัพธ์ได้อย่างแม่นยำ

ในบทความนี้ได้มีการนำโปรแกรม FLOW-3D CAST มาประยุกต์ใช้เพื่อจำลองและมีการเปรียบเทียบผลลัพธ์จากการจำลองร่วมกับผลการทดลอง วัสดุหล่อที่ใช้จะเป็นอะลูมิเนียมที่มีโอกาสเกิดข้อพกพร่องที่เรียกว่า “โพรงหดตัว” (Shrinkage porosity) ค่อนข้างมาก

วิดีโอนี้แสดงให้เห็นรูปแบบการเย็นตัวและแข็งตัวของน้ำโลหะจนกระทั่งเกิดโพรงหดตัว (Shrinkage porosity) ขึ้น แสดงให้เห็นว่า FLOW-3D CAST มีความสามารถในการจำลองการเกิดและตำแหน่งของข้อบกพร่องได้อย่างถูกต้อง

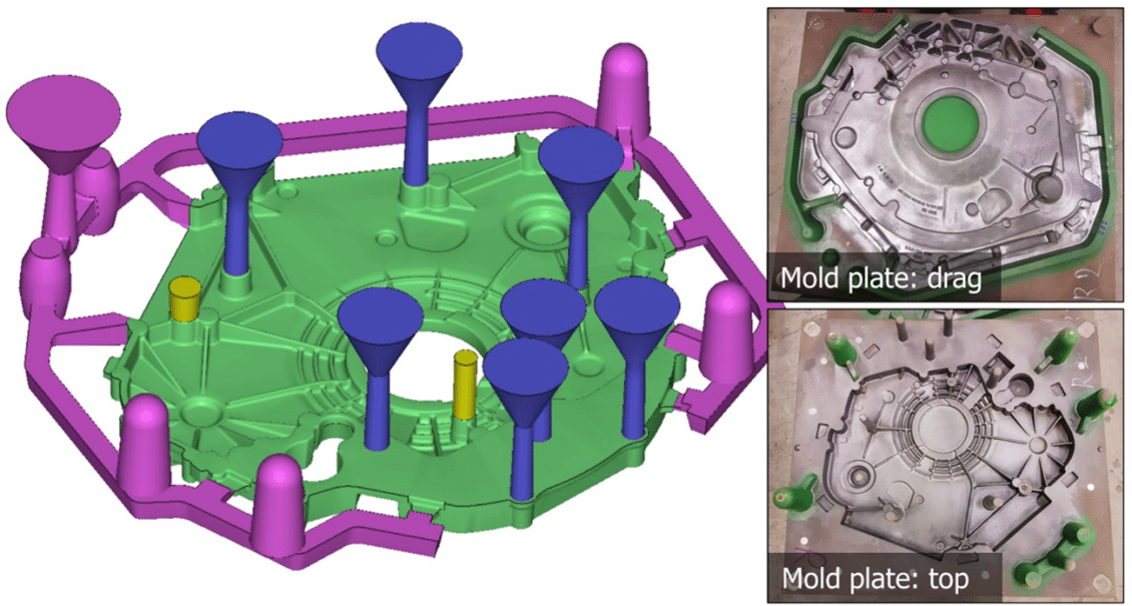

ผลการจำลองชี้ให้เห็นว่าการหมุนกลับทิศทางการหล่ออาจเป็นประโยชน์ ดังนั้นชิ้นงานหล่อจึงถูกพลิกกลับด้าน 180° และระบบป้อนเติม / ทางวิ่ง ของน้ำโลหะถูกปรับแต่ง โดยมีการติด riser เข้าไปในบริเวณร่วมกันกับทางวิ่งของน้ำโลหะซึ่งจะเรียก riser บริเวณนี้ว่า “Hot riser” ดังแสดงในรูปด้านล่าง

นอกจากนี้ได้มีการแนะนำให้เปลี่ยนการออกแบบชิ้นงานหล่อ ซึ่งส่วนนี้เราจะกล่าวถึงในบทความถัด ๆ ไป สำหรับบทความนี้จะนำเสนอในส่วนของการปรับเปลี่ยนรูปแบบการแข็งตัว ให้แข็งตัวไปยังตัวป้อนเติม (Riser) โดยตรง เพื่อหลีกเลี่ยงและลดข้อบกพร่องให้เกิดขึ้นน้อยที่สุด

ผลที่ได้การจำลองเหล่านี้ ได้รับการตรวจสอบอีกครั้งโดยใช้รังสีเอกซ์ เพื่อวิเคราะห์ให้เห็นถึงโพรงหดตัวที่เกิดขึ้นภายในเนื้อชิ้นงาน สำหรับ riser ที่ไม่ได้ติดร่วมกับทางวิ่งของน้ำโลหะเราจะเรียกว่า “Cold riser” (อยู่ด้านล่าง 2 จุด ดังแสดงในคลิปวิดีโอ) ซึ่งบริเวณ Cold riser นี้จะไม่สามารถช่วยลดหรือหลีกเลี่ยงการเกิดข้อบกพร่องทั้งหมดได้ เนื่องจากขนาดของ riser ไม่เพียงพอที่จะชดเชยน้ำโลหะให้แข็งตัวทั้งหมดได้ก่อน

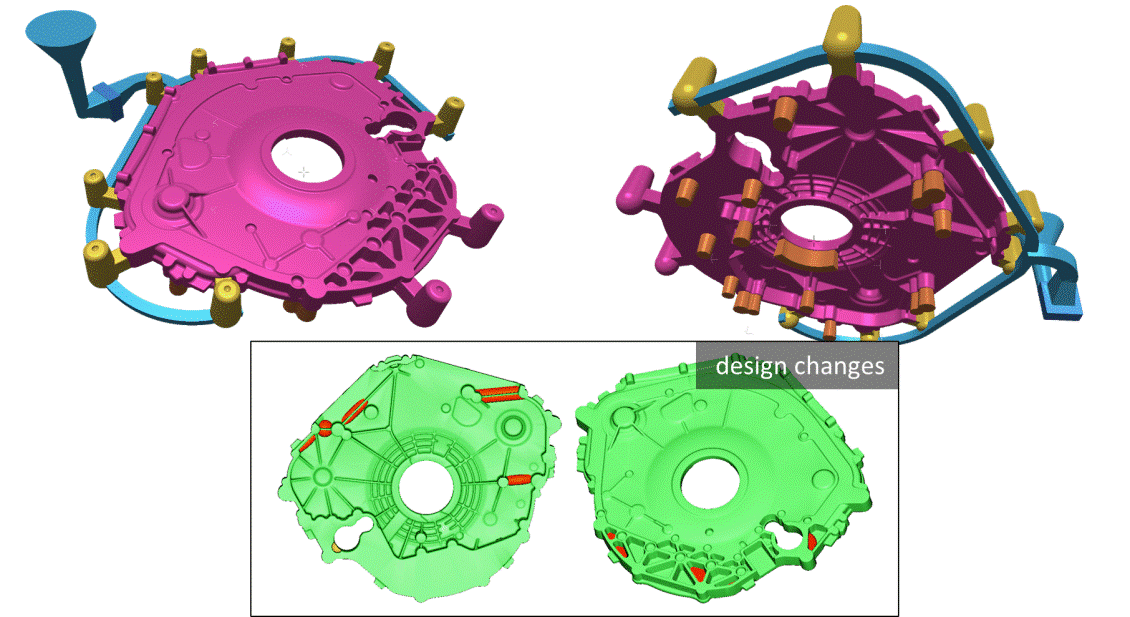

และจากผลการจำลองก่อนหน้านี้ทำให้เราทราบว่าบริเวณ “Cold riser” ยังมีข้อบกพร่องเกิดขึ้นอยู่ ทำให้ในการปรับเปลี่ยนครั้งนี้ ได้มีการเพิ่มขนาดของ Cold riser ให้ใหญ่ขึ้น อีกทั้งยังมีการปรับเปลี่ยนการออกแบบเล็กน้อย เพื่อปรับปรุงให้ทิศทางของการแข็งตัวมุ่งตรงไปยังบริเวณ Cold riser

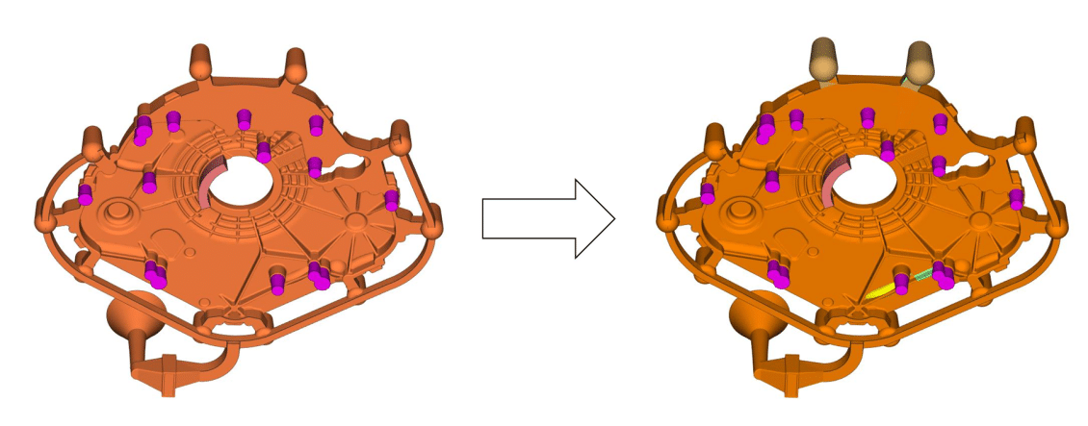

เมื่อเทียบผลลัพธ์กับการออกแบบแบบดั้งเดิม จะเห็นว่าคุณภาพของชิ้นงานหล่อดีขึ้นอย่างมาก และมีปริมาณของเสียหรือข้อบกพร่องที่เกิดขึ้นน้อยลง สำหรับการออกแบบใหม่นี้ได้มีการใช้ “Chill” เข้ามาติดในบริเวณที่มีการเย็นตัวช้ามาก ๆ เพื่อบังคับให้ทิศทางการแข็งตัวเป็นไปตามที่ต้องการ ซึ่งโดยรวมแล้วการนำโปรแกรมช่วยวิเคราะห์ทางงานหล่อมาประยุกต์ใช้นั้น สามารถช่วยเพิ่มประสิทธิภาพและความคุ้มค่าให้กับกระบวนการหล่อตอนนี้ได้เป็นอย่างมาก

| Total sprue material | 3.73 kg | (-3.3 kg) |

| Pouring weight | 8.93 kg | (-3.19 kg) |

| Yield | 58% | (+24%) |

| Chills | 1.53 kg | (+1.26 kg) |

เพื่อแสดงให้เห็นถึงผลกระทบของการปรับเปลี่ยนการออกแบบชิ้นงานหล่อ เปรียบเทียบชิ้นงาน 2 ชิ้นที่มีระบบป้อนเติม / ทางวิ่ง ที่เหมือนกัน ซึ่งรูปด้านล่างจะเป็นชิ้นงานที่ถูกปรับแต่งโดยมีการเพิ่มความหนาของผนังบริเวณ rib

ดังแสดงในวิดีโอ มีการเปรียบเทียบบริเวณ rib ทั้งสองด้านของชิ้นงาน ทางด้านซ้ายจะเกิดโพรงหดตัวอันเนื่องมาจากทิศทางในการแข็งตัวของน้ำโลหะทำให้น้ำโลหะแบ่งแยกออกเป็น 2 ฝั่ง ส่งผลให้เกิดจุดสะสมความร้อน (Hot spot) ขนาดใหญ่ภายในชิ้นงานและทำให้บริเวณนี้ขาดการชดเชยน้ำโลหะในที่สุด

ดังแสดงในวิดีโอ มีการเปรียบเทียบบริเวณ rib ทั้งสองด้านของชิ้นงาน ทางด้านซ้ายจะเกิดโพรงหดตัวอันเนื่องมาจากทิศทางในการแข็งตัวของน้ำโลหะทำให้น้ำโลหะแบ่งแยกออกเป็น 2 ฝั่ง ส่งผลให้เกิดจุดสะสมความร้อน (Hot spot) ขนาดใหญ่ภายในชิ้นงานและทำให้บริเวณนี้ขาดการชดเชยน้ำโลหะในที่สุด

ขณะที่ด้านขวา ด้วยการเพิ่มความหนาของชิ้นงานบริเวณ rib จะส่งผลให้ทิศทางการแข็งตัวแข็งไปในทิศทางเดียวกันนั่นก็คือแข็งตัวมุ่งเข้าหา riser ซึ่งจะทำให้มีการชดเชยน้ำโลหะในขณะที่กำลังแข็งตัว ส่งผลให้สามารถลดหรือหลีกเลี่ยงการโพรงหดตัวในบริเวณนี้ได้ในที่สุด

จากการตรวจสอบในครั้งนี้แสดงให้เห็นความสัมพันธ์ที่ดีระหว่างผลลัพธ์จากการทดลองและจากการจำลองด้วยโปรแกรม FLOW-3D CAST ซึ่งเป็นเครื่องมือที่มีประสิทธิภาพสำหรับการวิเคราะห์และพัฒนากระบวนการหล่อ, ระบบการหล่อ, ขนาด / รูปร่างของตัวป้อนเติม รวมถึงระบบทางวิ่ง / ทางเข้าของน้ำโลหะ และอื่น ๆ เพื่อให้มั่นใจได้ว่าชิ้นงานหลังจากหล่อจะมีประสิทธิภาพและคุณภาพที่เหมาะสมที่สุด

Reference link: https://www.flow3d.com/optimization-of-a-sand-casting/

บล็อกนี้สนับสนุนโดย Malte Leonhard จาก Flow Science Deutschland